Sợi carbon Đây là vật liệu dạng sợi có hàm lượng carbon hơn 95%. Nó sở hữu các đặc tính cơ học, hóa học, điện và nhiều đặc tính ưu việt khác. Nó được mệnh danh là “vua của các vật liệu mới” và là một vật liệu chiến lược đang thiếu hụt trong phát triển quân sự và dân sự. Được biết đến với tên gọi “Vàng đen”.

Dây chuyền sản xuất sợi carbon như sau:

Sợi carbon mảnh được sản xuất như thế nào?

Công nghệ sản xuất sợi carbon đã phát triển và hoàn thiện đến mức đáng kể. Với sự phát triển không ngừng của vật liệu composite sợi carbon, nó ngày càng được ưa chuộng trong mọi lĩnh vực, đặc biệt là sự tăng trưởng mạnh mẽ của ngành hàng không, ô tô, đường sắt, cánh quạt điện gió, v.v., và tác động thúc đẩy của nó, đã mở ra triển vọng rộng lớn hơn cho ngành công nghiệp sợi carbon.

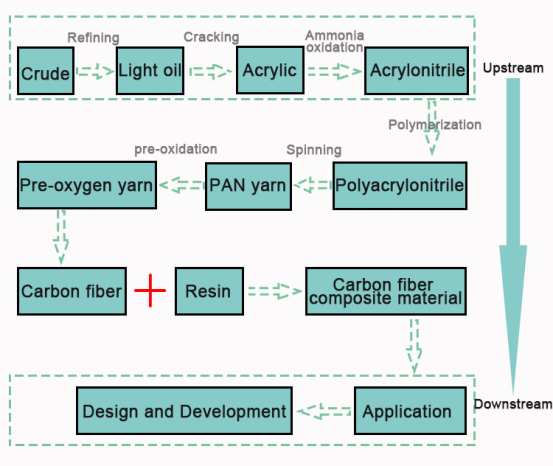

Chuỗi công nghiệp sợi carbon có thể được chia thành thượng nguồn và hạ nguồn. Thượng nguồn thường đề cập đến việc sản xuất các vật liệu chuyên dụng cho sợi carbon; hạ nguồn thường đề cập đến việc sản xuất các linh kiện ứng dụng sợi carbon. Các công ty nằm giữa thượng nguồn và hạ nguồn có thể được coi là nhà cung cấp thiết bị trong quá trình sản xuất sợi carbon. Như hình minh họa:

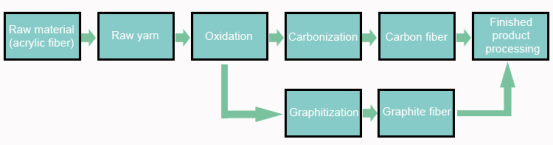

Toàn bộ quy trình từ tơ thô đến sợi carbon ở khâu đầu chuỗi công nghiệp sợi carbon cần trải qua các công đoạn như lò oxy hóa, lò cacbon hóa, lò graphit hóa, xử lý bề mặt và định cỡ. Cấu trúc sợi chủ yếu là sợi carbon.

Chuỗi cung ứng nguyên liệu đầu vào của ngành công nghiệp sợi carbon thuộc ngành công nghiệp hóa dầu, trong đó acrylonitrile chủ yếu được thu प्राप्त thông qua quá trình lọc dầu thô, cracking, oxy hóa bằng amoniac, v.v.; sợi tiền chất polyacrylonitrile, sợi carbon được thu प्राप्त bằng cách tiền oxy hóa và cacbon hóa sợi tiền chất, và vật liệu composite sợi carbon được thu प्राप्त bằng cách xử lý sợi carbon và nhựa chất lượng cao để đáp ứng các yêu cầu ứng dụng.

Quy trình sản xuất sợi carbon chủ yếu bao gồm các bước kéo sợi, tạo hình, ổn định hóa, cacbon hóa và graphit hóa. Như hình minh họa:

Vẽ:Đây là bước đầu tiên trong quy trình sản xuất sợi carbon. Về cơ bản, nó tách các nguyên liệu thô thành sợi, đây là một biến đổi vật lý. Trong quá trình này, sự truyền khối và truyền nhiệt diễn ra giữa dung dịch kéo sợi và dung dịch đông tụ, và cuối cùng là sự kết tủa PAN. Các sợi filament tạo thành cấu trúc dạng gel.

Soạn thảo:Quá trình này đòi hỏi nhiệt độ từ 100 đến 300 độ để hoạt động cùng với hiệu ứng kéo giãn của các sợi định hướng. Đây cũng là bước quan trọng trong việc tạo ra các sợi PAN có mô đun cao, độ bền cao, sự nén chặt và tinh chế.

Sự ổn định:Chuỗi đại phân tử tuyến tính PAN nhiệt dẻo được chuyển hóa thành cấu trúc hình thang chịu nhiệt không dẻo bằng phương pháp nung nóng và oxy hóa ở 400 độ, nhờ đó nó không bị nóng chảy và không bắt lửa ở nhiệt độ cao, duy trì hình dạng sợi và trạng thái nhiệt động học ổn định.

Quá trình cacbon hóa:Cần phải loại bỏ các nguyên tố phi cacbon trong PAN ở nhiệt độ từ 1.000 đến 2.000 độ, và cuối cùng tạo ra các sợi cacbon có cấu trúc graphit turbostratic với hàm lượng cacbon hơn 90%.

Quá trình graphit hóa: Cần nhiệt độ từ 2.000 đến 3.000 độ để chuyển đổi các vật liệu cacbon vô định hình và dạng turbostratic thành cấu trúc graphit ba chiều, đây là biện pháp kỹ thuật chính để cải thiện mô đun của sợi carbon.

Quy trình chi tiết sản xuất sợi carbon từ nguyên liệu tơ thô đến thành phẩm như sau: tơ thô PAN được sản xuất từ quy trình tơ thô ban đầu. Sau khi kéo sơ bộ bằng nhiệt ẩm của máy cấp dây, tơ được chuyển tuần tự đến lò tiền oxy hóa bằng máy kéo. Sau khi được nung ở các nhiệt độ khác nhau trong lò tiền oxy hóa, các sợi bị oxy hóa được hình thành, tức là các sợi tiền oxy hóa; các sợi tiền oxy hóa được tạo thành sợi carbon sau khi đi qua các lò cacbon hóa ở nhiệt độ trung bình và nhiệt độ cao; sau đó, các sợi carbon được xử lý bề mặt cuối cùng, định cỡ, sấy khô và các quy trình khác để thu được sản phẩm sợi carbon. Toàn bộ quy trình cấp dây liên tục và kiểm soát chính xác, một vấn đề nhỏ trong bất kỳ quy trình nào cũng sẽ ảnh hưởng đến sản lượng ổn định và chất lượng của sản phẩm sợi carbon cuối cùng. Sản xuất sợi carbon có quy trình dài, nhiều điểm kỹ thuật then chốt và rào cản sản xuất cao. Đó là sự tích hợp của nhiều ngành và công nghệ.

Trên đây là quy trình sản xuất sợi carbon, hãy cùng xem vải sợi carbon được sử dụng như thế nào!

Quy trình chế biến các sản phẩm vải sợi carbon

1. Cắt

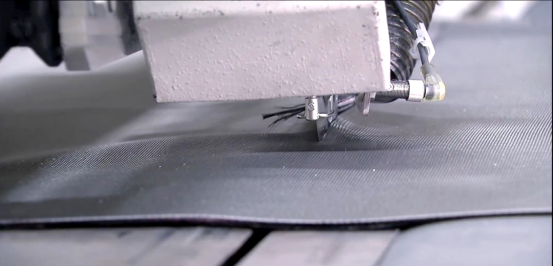

Vật liệu prepreg được lấy ra từ kho lạnh ở nhiệt độ âm 18 độ C. Sau khi kích hoạt, bước đầu tiên là cắt chính xác vật liệu theo sơ đồ vật liệu trên máy cắt tự động.

2. Lát nền

Bước thứ hai là trải vật liệu prepreg lên khuôn trải và trải các lớp khác nhau theo yêu cầu thiết kế. Tất cả các quy trình đều được thực hiện dưới sự định vị bằng laser.

3. Hình thành

Thông qua robot xử lý tự động, phôi được chuyển đến máy ép khuôn để thực hiện quá trình ép khuôn.

4. Cắt

Sau khi tạo hình, phôi được chuyển đến trạm làm việc của robot cắt để thực hiện bước thứ tư là cắt và loại bỏ bavia nhằm đảm bảo độ chính xác về kích thước của phôi. Quá trình này cũng có thể được vận hành trên máy CNC.

5. Vệ sinh

Bước thứ năm là thực hiện vệ sinh bằng đá khô tại trạm vệ sinh để loại bỏ chất tách khuôn, điều này thuận tiện cho quá trình phủ keo tiếp theo.

6. Keo

Bước thứ sáu là sử dụng keo kết cấu tại trạm robot dán keo. Vị trí dán keo, tốc độ dán keo và lượng keo đầu ra đều được điều chỉnh chính xác. Một phần mối nối với các chi tiết kim loại được tán đinh, công đoạn này được thực hiện tại trạm tán đinh.

7. Kiểm tra lắp ráp

Sau khi bôi keo, các tấm bên trong và bên ngoài được ghép lại với nhau. Sau khi keo khô, quá trình kiểm tra bằng ánh sáng xanh được thực hiện để đảm bảo độ chính xác về kích thước của các lỗ khóa, điểm, đường và bề mặt.

Sợi carbon khó gia công hơn.

Sợi carbon vừa có độ bền kéo cao của vật liệu carbon, vừa có tính dễ gia công của sợi. Sợi carbon là một vật liệu mới với các đặc tính cơ học tuyệt vời. Lấy sợi carbon và thép thông thường làm ví dụ, độ bền kéo của sợi carbon vào khoảng 400 đến 800 MPa, trong khi độ bền kéo của thép thông thường là 200 đến 500 MPa. Xét về độ dẻo dai, sợi carbon và thép về cơ bản là tương tự nhau, không có sự khác biệt rõ rệt.

Sợi carbon có độ bền cao hơn và trọng lượng nhẹ hơn, vì vậy sợi carbon có thể được gọi là "vua của các vật liệu mới". Do ưu điểm này, trong quá trình gia công vật liệu composite gia cường bằng sợi carbon (CFRP), ma trận và sợi có tương tác nội bộ phức tạp, khiến các tính chất vật lý của chúng khác với kim loại. Mật độ của CFRP nhỏ hơn nhiều so với kim loại, trong khi độ bền lại lớn hơn hầu hết các kim loại. Do tính không đồng nhất của CFRP, hiện tượng kéo sợi hoặc tách sợi ma trận thường xảy ra trong quá trình gia công; CFRP có khả năng chịu nhiệt và chống mài mòn cao, điều này khiến nó đòi hỏi khắt khe hơn đối với thiết bị trong quá trình gia công, do đó lượng nhiệt cắt lớn được tạo ra trong quá trình sản xuất, gây ra hiện tượng mài mòn thiết bị nghiêm trọng hơn.

Đồng thời, với sự mở rộng liên tục các lĩnh vực ứng dụng, các yêu cầu ngày càng trở nên khắt khe hơn, và các yêu cầu về khả năng ứng dụng vật liệu cũng như chất lượng của CFRP ngày càng tăng cao, điều này cũng dẫn đến chi phí gia công tăng lên.

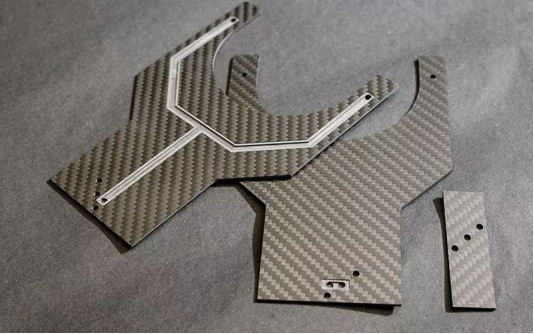

Gia công tấm sợi carbon

Sau khi tấm sợi carbon được đóng rắn và tạo hình, cần thực hiện các công đoạn gia công sau như cắt và khoan để đáp ứng yêu cầu độ chính xác hoặc nhu cầu lắp ráp. Trong cùng điều kiện như các thông số quy trình cắt và độ sâu cắt, việc lựa chọn các dụng cụ và mũi khoan có vật liệu, kích thước và hình dạng khác nhau sẽ cho ra những hiệu quả rất khác nhau. Đồng thời, các yếu tố như cường độ, hướng, thời gian và nhiệt độ của dụng cụ và mũi khoan cũng sẽ ảnh hưởng đến kết quả gia công.

Trong quá trình gia công sau, hãy cố gắng chọn dụng cụ sắc bén có lớp phủ kim cương và mũi khoan cacbua rắn. Khả năng chống mài mòn của dụng cụ và mũi khoan quyết định chất lượng gia công và tuổi thọ của dụng cụ. Nếu dụng cụ và mũi khoan không đủ sắc bén hoặc sử dụng không đúng cách, nó không chỉ làm tăng tốc độ mài mòn, tăng chi phí gia công sản phẩm mà còn gây hư hại cho tấm kim loại, ảnh hưởng đến hình dạng và kích thước của tấm cũng như độ ổn định kích thước của các lỗ và rãnh trên tấm. Gây ra hiện tượng rách lớp vật liệu, hoặc thậm chí sụp đổ khối, dẫn đến phải loại bỏ toàn bộ tấm kim loại.

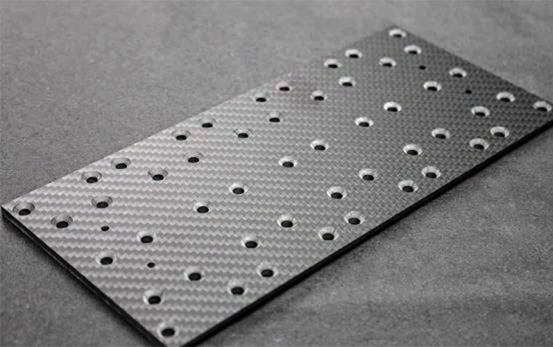

Khi khoantấm sợi carbonTốc độ càng nhanh, hiệu quả càng tốt. Trong việc lựa chọn mũi khoan, thiết kế đầu mũi khoan độc đáo của mũi khoan cạnh PCD8 phù hợp hơn với tấm sợi carbon, có thể xuyên thấu tấm sợi carbon tốt hơn và giảm nguy cơ tách lớp.

Khi cắt các tấm sợi carbon dày, nên sử dụng dao phay nén hai lưỡi có thiết kế lưỡi xoắn ốc trái và phải. Lưỡi cắt sắc bén này có cả đầu xoắn ốc trên và dưới để cân bằng lực dọc trục của dụng cụ trong quá trình cắt, đảm bảo lực cắt được hướng vào phía trong của vật liệu, nhằm đạt được điều kiện cắt ổn định và hạn chế hiện tượng tách lớp vật liệu. Thiết kế lưỡi hình thoi trên và dưới của máy phay “Pineapple Edge” cũng có thể cắt hiệu quả các tấm sợi carbon. Rãnh thoát phoi sâu của nó có thể tản nhiệt tốt thông qua việc thoát phoi trong quá trình cắt, tránh làm hỏng các đặc tính của tấm sợi carbon.

01 Sợi dài liên tục

Đặc điểm sản phẩm:Dạng sản phẩm phổ biến nhất của các nhà sản xuất sợi carbon là bó sợi, được cấu tạo từ hàng nghìn sợi đơn, được chia thành ba loại theo phương pháp xoắn: NT (không xoắn), UT (không xoắn), TT hoặc ST (xoắn), trong đó NT là loại sợi carbon được sử dụng phổ biến nhất.

Ứng dụng chính:Chủ yếu được sử dụng cho các vật liệu composite như CFRP, CFRTP hoặc vật liệu composite C/C, và các lĩnh vực ứng dụng bao gồm thiết bị hàng không/vũ trụ, dụng cụ thể thao và các bộ phận thiết bị công nghiệp.

02 Sợi xơ ngắn

Đặc điểm sản phẩm:Sợi ngắn, hay còn gọi là sợi xe, là loại sợi được kéo từ các sợi carbon ngắn, chẳng hạn như sợi carbon đa dụng gốc nhựa đường, thường là sản phẩm ở dạng sợi ngắn.

Công dụng chính:Vật liệu cách nhiệt, vật liệu chống ma sát, các bộ phận composite C/C, v.v.

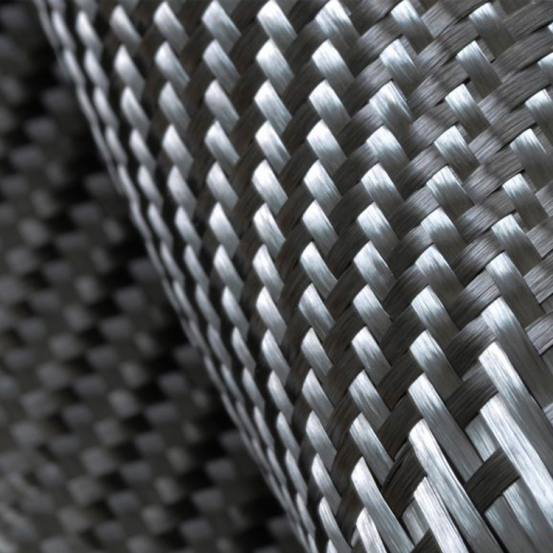

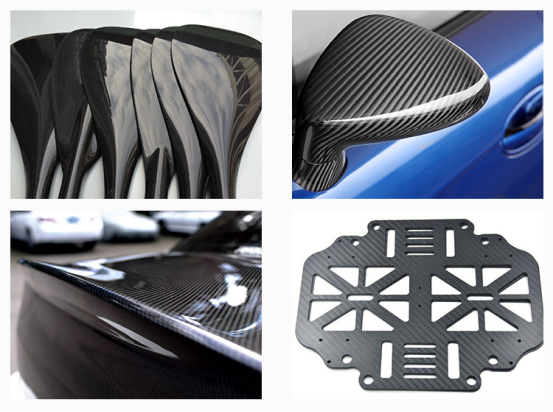

03 Vải sợi carbon

Đặc điểm sản phẩm:Nó được làm từ sợi carbon liên tục hoặc sợi carbon kéo sợi. Theo phương pháp dệt, vải sợi carbon có thể được chia thành vải dệt thoi, vải dệt kim và vải không dệt. Hiện nay, vải sợi carbon thường là vải dệt thoi.

Ứng dụng chính:Tương tự như sợi carbon liên tục, chủ yếu được sử dụng trong các vật liệu composite như CFRP, CFRTP hoặc vật liệu composite C/C, và các lĩnh vực ứng dụng bao gồm thiết bị hàng không/vũ trụ, dụng cụ thể thao và các bộ phận thiết bị công nghiệp.

04 Dây đai bện sợi carbon

Đặc điểm sản phẩm:Nó thuộc loại vải sợi carbon, được dệt từ sợi carbon liên tục hoặc sợi carbon kéo sợi.

Công dụng chính:Chủ yếu được sử dụng làm vật liệu gia cường gốc nhựa, đặc biệt là trong sản xuất và gia công các sản phẩm dạng ống.

05 Sợi carbon cắt nhỏ

Đặc điểm sản phẩm:Khác với khái niệm sợi xe sợi carbon, loại sợi này thường được chế tạo từ sợi carbon liên tục thông qua quá trình cắt nhỏ, và chiều dài của sợi cắt có thể được điều chỉnh theo nhu cầu của khách hàng.

Công dụng chính:Thường được sử dụng như một hỗn hợp của nhựa, chất dẻo, xi măng, v.v., bằng cách trộn vào chất nền, các tính chất cơ học, khả năng chống mài mòn, độ dẫn điện và khả năng chịu nhiệt có thể được cải thiện; trong những năm gần đây, sợi gia cường trong vật liệu composite sợi carbon in 3D chủ yếu là sợi carbon cắt nhỏ.

06 Nghiền sợi carbon

Đặc điểm sản phẩm:Vì sợi carbon là một vật liệu giòn, nên sau khi nghiền, nó có thể được chế biến thành vật liệu sợi carbon dạng bột, tức là nghiền sợi carbon.

Ứng dụng chính:Tương tự như sợi carbon cắt nhỏ, nhưng hiếm khi được sử dụng trong cốt thép xi măng; thường được sử dụng như một hợp chất của nhựa, cao su, v.v. để cải thiện các tính chất cơ học, khả năng chống mài mòn, độ dẫn điện và khả năng chịu nhiệt của vật liệu nền.

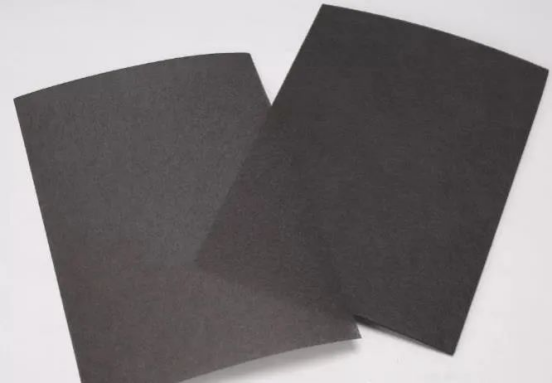

07 Tấm sợi carbon

Đặc điểm sản phẩm:Dạng chính của nó là dạng nỉ hoặc tấm. Đầu tiên, các sợi ngắn được xếp lớp bằng phương pháp chải cơ học và các phương pháp khác, sau đó được xử lý bằng phương pháp dập kim; còn được gọi là vải không dệt sợi carbon, nó thuộc loại vải dệt sợi carbon.Công dụng chính:Vật liệu cách nhiệt, chất nền vật liệu cách nhiệt đúc khuôn, lớp bảo vệ chịu nhiệt và chất nền lớp chống ăn mòn, v.v.

08 Giấy sợi carbon

Đặc điểm sản phẩm:Nó được chế tạo từ sợi carbon bằng quy trình sản xuất giấy khô hoặc ướt.

Công dụng chính:Các vật liệu như tấm chống tĩnh điện, điện cực, màng loa và tấm gia nhiệt; những ứng dụng nổi bật trong những năm gần đây là vật liệu catốt cho pin xe điện, v.v.

09 Vật liệu composite sợi carbon

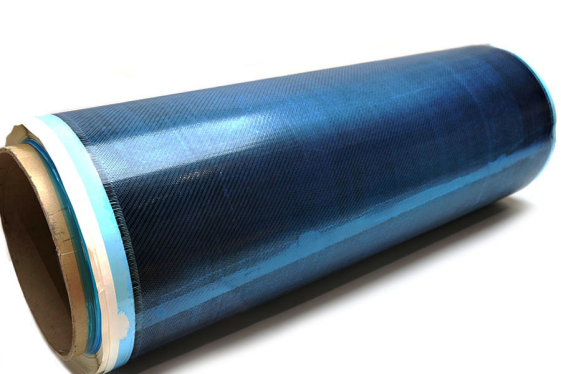

Đặc điểm sản phẩm:Vật liệu trung gian bán cứng được làm từ nhựa nhiệt rắn tẩm sợi carbon, có tính chất cơ học tuyệt vời và được sử dụng rộng rãi; chiều rộng của vật liệu prepreg sợi carbon phụ thuộc vào kích thước của thiết bị gia công, và các thông số kỹ thuật phổ biến bao gồm vật liệu prepreg có chiều rộng 300mm, 600mm và 1000mm.

Ứng dụng chính:Thiết bị hàng không/vũ trụ, dụng cụ thể thao và thiết bị công nghiệp, v.v.

Vật liệu composite sợi carbon 010

Đặc điểm sản phẩm:Vật liệu ép phun được làm từ nhựa nhiệt dẻo hoặc nhựa nhiệt rắn trộn với sợi carbon, hỗn hợp này được thêm vào các chất phụ gia và sợi cắt nhỏ khác nhau, sau đó trải qua quá trình phối trộn.

Ứng dụng chính:Nhờ ưu điểm về khả năng dẫn điện tuyệt vời, độ cứng cao và trọng lượng nhẹ, vật liệu này chủ yếu được sử dụng trong vỏ thiết bị và các sản phẩm khác.

Chúng tôi cũng sản xuấtsợi thủy tinh kéo trực tiếp,thảm sợi thủy tinh, lưới sợi thủy tinh, Vàsợi thủy tinh dệt rom.

Liên hệ với chúng tôi:

Số điện thoại: +8615823184699

Số điện thoại: +8602367853804

Email:marketing@frp-cqdj.com

Thời gian đăng bài: 01/06/2022